. valf valfi Gaz kelebeği valfi veya boğulma valfi olarak da bilinen, petrol ve gaz endüstrisinde ve diğer yüksek basınçlı sıvı sistemlerinde bir anahtar kontrol cihazıdır. Çekirdek işlevi, özellikle yüksek basınç farkı, katı parçacıklar veya gaz-sıvı çok fazlı akışın sert çalışma koşulları altında sıvının akışını ve basıncını doğru bir şekilde kontrol etmektir.

1. Boğul valfinin temel işlevi ve amacı

Kontrol kuyu başı basıncı: Bu en önemli işlevdir. Petrol ve gaz kuyusu üretiminin erken aşamasında veya yüksek basınçlı kuyularda, alt delik basıncı aşağı akış işleme sisteminin toleransından çok daha yüksektir. Boğulma valfi, akış aşağı boru hatlarını, ayırıcılar ve diğer ekipmanları korumak için ayarlanabilir bir direnç (basınç düşüşü) oluşturarak sıvı basıncını güvenli bir çalışma aralığına düşürür.

Üretimi Ayarlayın: Valf açıklığını değiştirerek (kısma alanı), yağ ve gaz kuyusunun veya boru hattının hacim akışı, üretim tahsisi hedeflerine veya test gereksinimlerine ulaşmak için doğru bir şekilde kontrol edilir.

Kavitasyon/flaşı önleyin: Belirli çalışma koşulları altında (sıvı buharlaşmaya yol açan ani basınç düşüşü gibi), uygun şekilde tasarlanmış bir jikle (çok aşamalı kısma gibi) basınç düşme hızını yavaşlatabilir, valfin yıkıcı kavitasyonunu ve erozyonunu azaltabilir veya ortadan kaldırabilir.

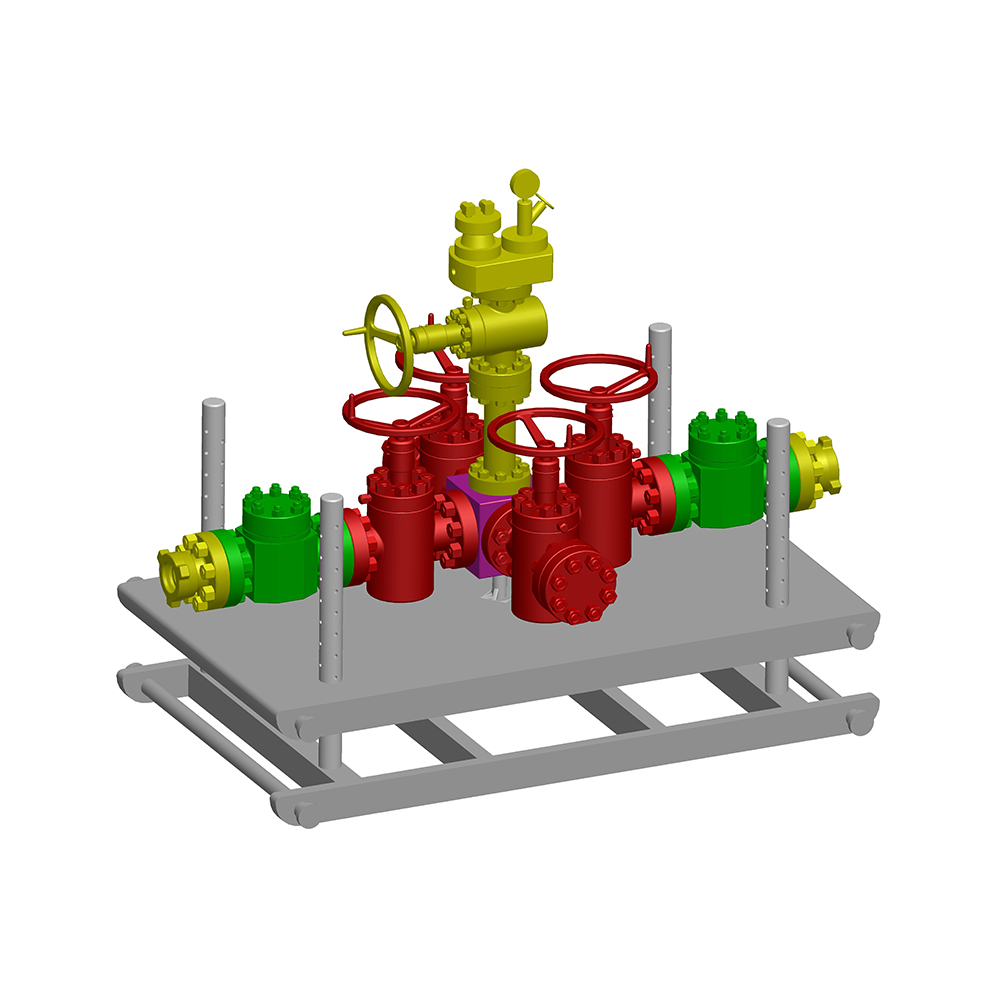

Kuyu Kontrol Güvenliği: Sondaj, tamamlama ve iyi onarım işlemlerinde, ayarlanabilir boğucu valf, iyi öldürme işlemlerini uygulamak, iyi vuruşları kontrol etmek için kullanılan patlama önleyici grubunun temel bir bileşenidir ve güvenliği kontrol etmenin son engellerinden biridir.

Akış güvencesi: Akışı kontrol etmek, hidrat oluşumu, balmumu birikimi veya ölçeklendirme gibi sorunları yavaşlatmaya yardımcı olur.

Test ve ölçüm: Üretim testi veya akış ölçümü sırasında sabit sırt basıncı ve akış koşulları sağlayın.

2. Ana boğucu valf türleri

Yapıları ve ayarlama yöntemlerine göre, esas olarak iki kategoriye ayrılırlar:

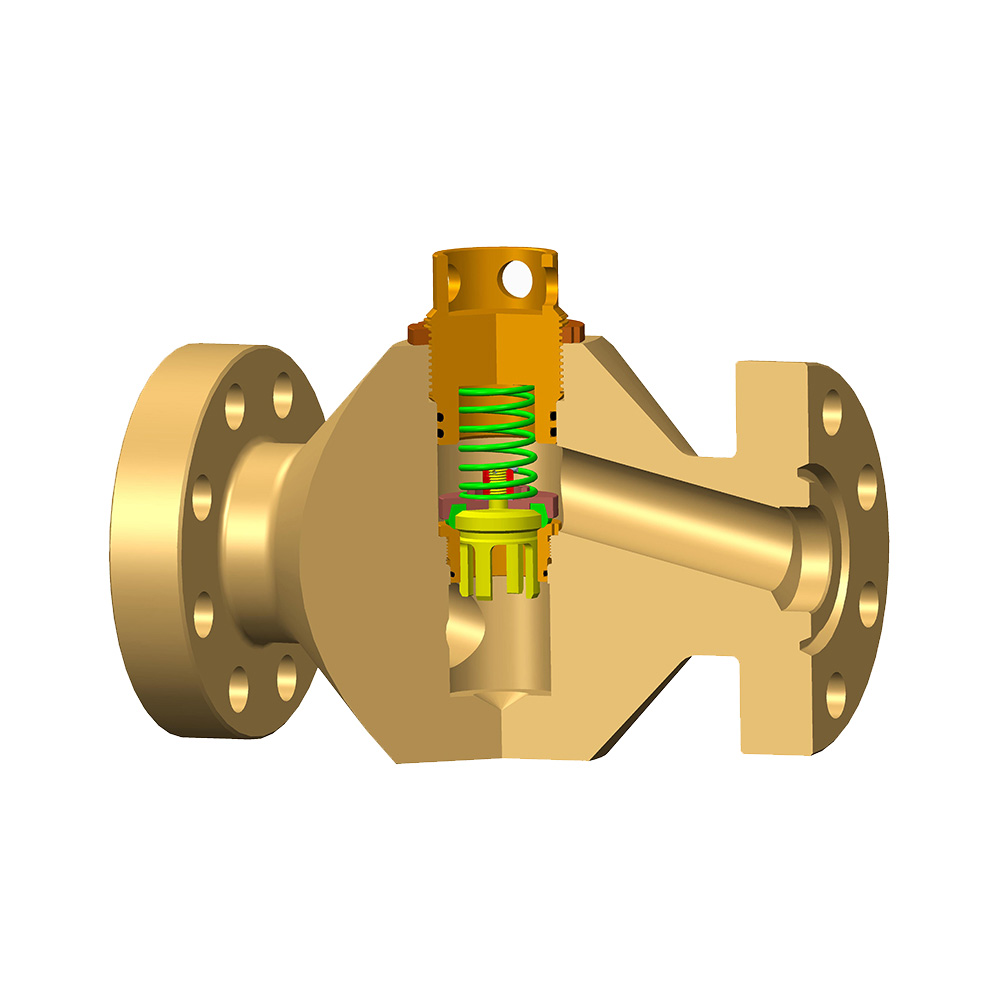

Sabit jikle valfi (sabit jikle)

Prensip: İçine ayarlanamayan bir kısma elemanı kurulur (genellikle kesin bir delme boyutuna sahip bir seramik veya karbür burç - fasulye).

Özellikler:

Basit yapı, dayanıklı ve nispeten düşük maliyet.

Güçlü erozyon direnci (özellikle seramik veya karbür burçlar).

Akış/basınç kontrolü sabittir. Değiştirilmesi gerekiyorsa, kısma burçunu farklı açıklıklarla değiştirmek için makinenin durdurulması gerekir.

Uygulama: Esas olarak uzun süreli kararlı akış/basıncın gerekli olduğu durumlarda veya ayarlanabilir jikle valfleri için yedekleme/yardımcı kısma elemanı olarak kullanılır. Test süreçlerinde de yaygın olarak kullanılır.

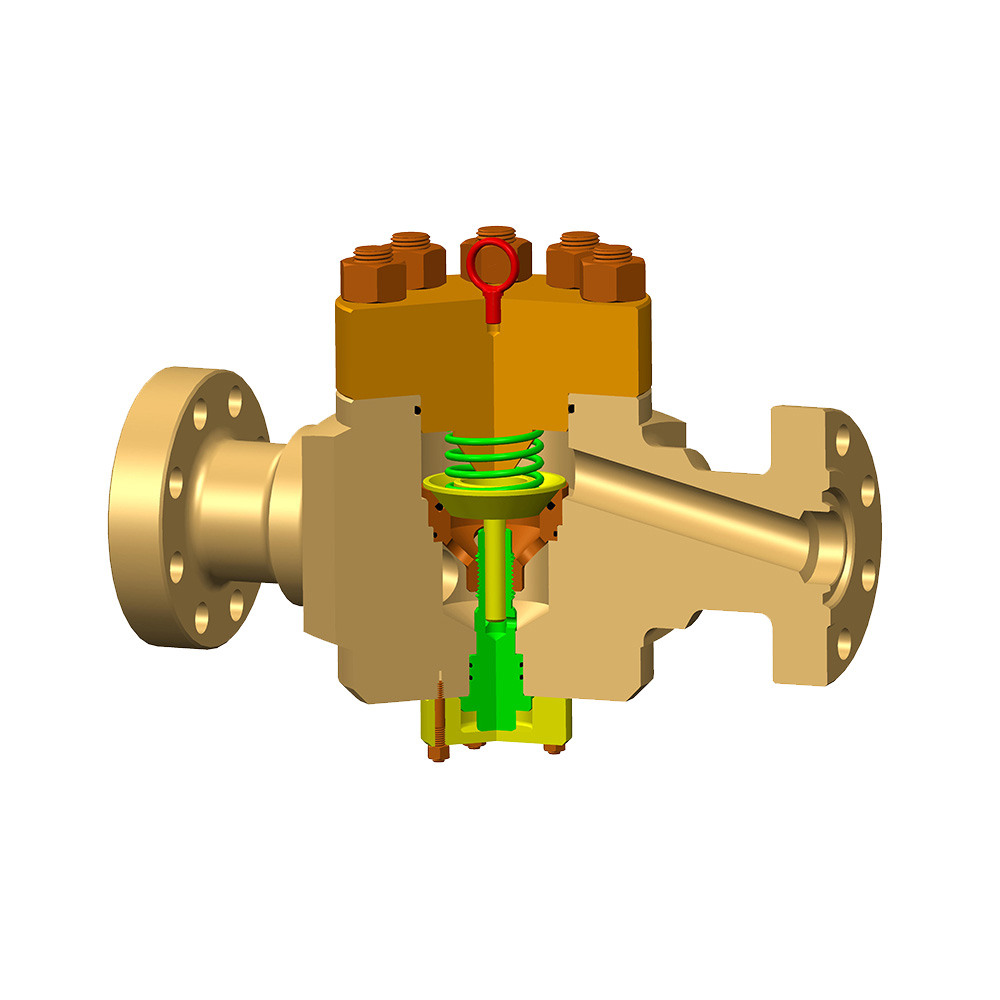

Ayarlanabilir boğulma valfi (ayarlanabilir / değişken boğucu)

İlke: Valf çekirdeği ile valf koltuğu arasındaki açıklık (kısma alanı), akış ve basınç düşüşünü değiştirmek için harici bir çalışma mekanizması (manuel, hidrolik, pnömatik veya elektrik) ile sürekli olarak ayarlanır.

Çekirdek yapı (ortak türler):

İğne Valfi Tipi: Eşleşen valf koltuğu (koltuk) deliğine konik bir iğne valfi (iğne) yerleştirilir ve iğne valfinin eksenel hareketi halka etleme alanını değiştirir. Yüksek hassasiyet, temiz sıvılar için uygun.

Kafes tipi/çok delikli tip: valf çekirdeği (piston tipi veya manşon tipi), akış alanını değiştirmek için özel deliklerle bir kafeste (kafes) hareket eder. Kafes üzerindeki delik tasarımı (boyut, şekil, sayı dağılımı) akış özelliklerini optimize edebilir, gürültüyü, kavitasyonu ve erozyonu azaltabilir. En yaygın kullanılan.

Kapı/Bıçak Kapı Tipi: Kapı valfine benzer, ancak özel olarak tasarlanmış bir kesme kenarı ile, katı parçacıklar içeren bulamaçlarda kesme ve kısma fonksiyonları sağlayabilir.

Özellikler:

Çalışma sırasında akışı ve basıncı sürekli ve ince bir şekilde ayarlayabilir ve hızlı bir şekilde yanıt verebilir.

Yüksek derecede otomasyon, kontrol sistemlerine entegre edilmesi kolay (SCADA, DCS gibi).

Yapı nispeten karmaşıktır, maliyet yüksektir ve aşınmaya daha duyarlıdır (düzenli bakım gereklidir).

Sürücü Modu:

Manuel: El çarkı ve şanzıman ile çalıştırılır. Basit ve güvenilir, düşük maliyetli, seyrek ayarlama veya bekleme için uygun.

Hidrolik/pnömatik: Aktüatörü sürmek için hidrolik yağ veya sıkıştırılmış hava kullanın. Uzak veya zorlu ortamlar için uygun güçlü itme, patlamaya dayanıklı. En yaygın.

Elektrik: Aktüatör bir motor tarafından sürülür. Yüksek kontrol doğruluğu, uygun sinyal iletimi, patlamaya dayanıklı ve güvenilirlik dikkate alınmalıdır.

3. Temel tasarım özellikleri ve zorlukları

Boğulma valfi aşırı koşullar altında çalışır ve tasarım aşağıdaki zorlukları ele almalıdır:

Erozyon direnci:

Anahtar bileşenlerin sertleşmesi: valf çekirdeğinin yüzey sertleşmesi, valf koltuğu ve kafes (tungsten karbür püskürtme, nitriding ve stellit alaşımının yüzeye çıkması gibi).

Superhard malzemelerinin seçimi: seramik (alümina, silikon karbür), tungsten karbür alaşımlı burçlar veya bileşenler.

Akış Kanalı Optimizasyonu: Türbülans ve doğrudan etkiyi önlemek için sıvıyı kısma alanından sorunsuz bir şekilde yönlendirin.

Kavitasyon direnci:

Çok aşamalı basınç azaltma: Tek noktalı basıncın sıvı buhar basıncının altına düşmesini önlemek için çoklu seri bağlantılı küçük basınç düşüş aşamalarında (çok aşamalı kısma kafesi) toplam basınç düşüşünü dağıtın.

Kavitasyon direnci kafes tasarımı: Özel delik türleri (labirent tipi gibi), yüksek basınç odasında kabarcıkların çökmesini teşvik ederek metal yüzey üzerindeki doğrudan etkiyi azaltır.

Malzeme Seçimi: Sert malzemeler kavitasyon hasarına daha dayanıklıdır.

Sızdırmazlık:

Metal-metal sızdırmazlık: Valf çekirdeği ve valf koltuğu, yüksek basınç farkı altında güvenilir sızdırmazlık ve uzun ömür sağlamak için sert alaşımdan yapılmıştır. Ana mühür tipi.

Yardımcı Conta: Valf kök paketleme (grafit, PTFE gibi) harici sızıntıyı önler. API 6A valfleri katı sızdırmazlık seviyeleri gerektirir (PR2, PR2F gibi).

İşletim Gücü ve Kontrolü:

Dengeli Tasarım: Valf çalışması için gereken itme/torku azaltın (özellikle büyük çaplı yüksek basınçlı diferansiyel valfler için).

Aktüatör seçimi: doğru ve güvenilir konumlandırmayı sağlamak için sıvı kuvvetinin ve sürtünmenin üstesinden gelmek için yeterli itme.

4. Tipik uygulama senaryoları

Petrol ve gaz üretimi:

Petrol kuyuları, gaz kuyuları ve kondens gaz kuyularının kuyu kısaltması (kontrol kuyucuğu basıncı ve üretimi ayarlayın).

Ayırıcı giriş basıncı kontrolü.

Su enjeksiyonu/gaz enjeksiyonu kuyusu akış kontrolü.

Yapay kaldırma (gaz kaldırma gibi) sistemlerinde gaz hacmi kontrolü.

Sondaj ve tamamlama:

İyi öldürme ve kısma için kullanılan BOP çekirdek bileşenleri.

Sondaj ve tamamlama sıvısı (Çamur) dolaşım sistemlerinde akış/basınç kontrolü.

Formasyon testi sırasında akış ve basınç kontrolü (DST).

Diğer endüstriler:

Kimyasal santrallerde ve enerji santrallerinde yüksek basınçlı buhar sistemleri.

Madenlerde bulamaç boru hatları.

Yüksek basınçlı su jeti sistemleri.

5. Seçim için temel düşünceler

Doğru boğulma valfini seçmek çok önemlidir ve aşağıdakilerin değerlendirilmesini gerektirir:

Sıvı özellikleri: Yağ, gaz, su, çok fazlı akış, kum içeriği, H₂/CO₂ içeriği (malzeme gereksinimleri), sıcaklık, viskozite.

Çalışma parametreleri:

Yukarı akış basıncı (P1)

Akış aşağı basınç (P2)

Beklenen basınç düşüşü (Δp = p1 - p2) - en kritik parametre

Maksimum/minimum akış (q)

Akışkan sıcaklık

Fonksiyonel Gereksinimler: Basıncı, akışı veya her ikisini de kontrol etmek için temel amaç mı? Sık ayar gerekli mi? Otomatik kontrol gerekli mi?

Boyut ve bağlantı yöntemi: Boru hattı boyutu (NPS/DN), basınç seviyesi (ANSI sınıfı, PN gibi), flanş standardı (ASME, API, DIN) veya popo kaynak bağlantısı.

Malzeme derecesi: Valf gövdesi ve trim malzemeleri basınç, sıcaklık, korozyon ve erozyon direnci gereksinimlerini karşılamalıdır. Valf çekirdeği, valf koltuğu, kafes/burç malzemesine (316SS, dubleks çelik, 625 alaşım, tungsten karbür, seramik gibi) odaklanın. NACE MR0175/ISO 15156'yı (ekşi servis) takip edin.

İşlem Modu: Manuel, Hidrolik, Pnömatik, Elektrik mi? Ne kadar itme/tork gereklidir? Pozisyon geri bildirimi gerekli mi?

Standartlar ve özellikler: Sanayi standartlarını takip etmek çok önemlidir:

API 6A: Wellhead ve Noel Ağacı Ekipman Özellikleri - Basınç seviyelerini, malzemeleri, tasarımını, testlerini ve dokümantasyon gereksinimlerini (PSL, PR seviyesi gibi) kapsayan yukarı akış petrol ve gaz için en temel standart.

API 14C/ISO 10418: Offshore Platform Güvenlik Sistemi Analizi, Tasarım ve Kurulum.

API 6D/ISO 14313: Boru Hattı Valfi Özellikleri.

ASME B16.34: Valf flanşları, dişler ve kaynak uçları.

NACE MR0175/ISO 15156: Petrol ve Doğal Gaz Endüstrisi - Petrol ve gaz üretiminde H₂s içeren ortamlar için malzemeler.

6. Çalışma ve bakım için kilit noktalar

Operasyon:

Yavaş ayarlayın: Sisteme şoka neden olabilecek akış/basınçtaki ani değişikliklerden kaçının.

Küçük açıklıktan kaçının: Son derece küçük açıklık erozyon ve kavitasyon riskini arttırır. Valfin önerilen minimum açılışını anlayın.

İzleme Parametreleri: Yukarı ve aşağı akış basıncına, sıcaklığa, akış değişikliklerine ve anormal gürültü/titreşime çok dikkat edin.

Bakım:

Düzenli İnceleme:

Harici sızıntı (kök ambalaj, flanş bağlantısı).

Aktüatörün sorunsuz çalışıp çalışmadığı.

Basınç göstergesi ve konum göstergesinin normal olup olmadığı.

Önleyici bakım:

Valf çekirdeği, valf koltuğu, kafes/burç ve diğer aşınma parçalarını üreticinin önerilen döngüsüne göre inceleyin/değiştirin.

Hareketli parçaları yağlayın.

Valf kök paketini inceleyin/değiştirin.

Yedek Parçalar: Yedek Anahtar Giyen Parçalar (özellikle sabit jikle vanaları için yedek el vanaları). .