Binlerce metre derinliğinde petrol ve gaz kuyularında, kapı valfleri sessiz korumalar gibi, 200 ° C'yi aşan ısı dalgaları ve 70MPa aşırı basınçları. Bu çelik bileşenlerin her 0.1 mm deformasyonu, kuyu sahasında on binlerce dolar kayıpla sonuçlanabilir.

1. Termodinamik tuzak: Sıcaklık metallerin kaderini nasıl yeniden şekillendirir

Kuyu başı sıcaklığı 150 ° C'lik kritik noktayı aştığında, sıradan karbon çelik kapı vanaları malzeme özelliklerinde uçurum benzeri bir düşüşle karşılaşacaktır. ASTM E21 standart testine göre, 25CRMO4 alaşımlı çeliğin akma mukavemeti, sıcaklıktaki her 50 ° C'lik artış için% 12 bozulurken, termal genleşme katsayısı 0.8 × 10^-5/° C oranında artmaya devam edecektir. Bu mikroskobik değişim üçlü bir krizi tetikleyecektir:

Sızdırmazlık Yüzeyi Sürünme: Valf koltuğu ile kapı plakası arasındaki temas alanı, sürekli yüksek sıcaklık altında plastik akış üretir ve API 6D standardının gerektirdiği 0.04 mm'lik düzlük, standardı 48 saat içinde% 300 aşabilir

Stres korozyonu çatlaması (SCC): Yüksek sıcaklıktaki H2S ortamının penetrasyon etkinliği 5 kat artar ve büyük korozyon oranı normal sıcaklık koşullarının 8-12 katına ulaşır.

Termal Döngü Yorgunluğu: Sık Kuyu Onarım İşlemleri Valf gövdesinin ± 80 ℃ sıcaklık fark şokuna dayanmasına neden olur ve yorgunluk ömrü 500 döngüden sonra% 40 azalır

Kanada'daki Alberta ağır petrol sahasının dersleri şunları doğrulamaktadır: 23 SAGD Kuyu Grupları, sıradan kapı vanalarını kullanan 23 SAGD Grupları, 8 aylık sürekli operasyondan sonra, 19 milyon ABD doları doğrudan ekonomik kayıplarla% 78 valf kök kırığı kazalarına sahipti.

2. Basınç titreşiminin görünmez yıkıcı gücü

Derin su yağı ve gaz gelişiminde, kapı vanalarının dayanması gereken basınç dalgalanmaları geleneksel bilişin çok ötesine geçer. Meksika Körfezi'ndeki bir derin su platformundan gerçek zamanlı izleme verileri, sualtı kapısı valfinin 24 saat içinde 1.200 basınç şoku yaşadığını ve tepe basıncının nominal değerin 1.8 katına ulaştığını gösterdi. Bu dinamik yükün neden olduğu ana arıza modları şunları içerir:

Kama Kapısı sapması: Geçici basınç 34.5MPA'yı aştığında, 2 inç kapının elastik deformasyonu 0,15 mm'ye ulaşabilir ve API 598 standardının sızdırmazlık gereksinimlerini tamamen yok edebilir

Valf Boşluğu Su Çekiç Etkisi: Valf kapama hızı 0,5m/s'yi aştığında, ortamın kinetik enerjisinden dönüştürülen şok dalgası basıncı çalışma basıncının 2,3 katına ulaşabilir

Paketleme Sistemi Gevşeme: PTFE paketleme, alternatif basınç altında bir "bellek etkisi" sergiler ve sıkıştırma kalıcı deformasyonu 3.000 döngüden sonra% 45'e ulaşır.

III. Atılım: Malzeme Bilimi ve Akıllı İzlemenin Füzyonu ve İnovasyonu

Modern petrol ve gaz mühendisliği, üç ana teknik yolla geleneksel sınırlamalardan geçiyor:

Gradyan Kompozit Valf Gövdesi: Plazma püskürtme teknolojisi, sızdırmazlık yüzeyini 82 saat RC sertliği için 650 ℃ 'da tutan bir Cr3C2-NICR/WC-CO gradyan kaplaması oluşturmak için kullanılır.

Dijital İkiz Uyarı: İmplante edilmiş fiber optik sensörler, valf gövdesinin gerilme dağılımını gerçek zamanlı olarak izler ve FEM simülasyonu tarafından oluşturulan dijital model, 72 saat önceden conta hatasını tahmin edebilir

Faz Değişikliği Enerji Depolama Yağlaması: Mikrokapsüllenmiş parafin, yüksek sıcaklıkta faz değişimi sırasında ısıyı emen ve sürtünme katsayısını 0.08-0.12 aralığında stabilize eden valf kök ambalajına gömülür

IV. Ekonomik hesabın arkasındaki teknik seçim

Geleneksel çözümlerin ve yenilikçi teknolojilerin yaşam döngüsü maliyetini (LCC) karşılaştırarak, yeni kapı valfinin tedarik maliyeti% 40 daha yüksek olsa da, 5 yıl içinde kapsamlı faydaları 2,3 kat artmıştır. Örnek olarak günlük 100.000 varil çıkışlı derin deniz petrol sahası alarak, gelişmiş kapı vanalarının kullanımı şunlar olabilir:

Planlanmamış kesinti süresi% 82

Yedek parça tüketimini% 67 azalttı

Personel müdahalesi riski% 91

Optimize edilmiş karbon emisyon yoğunluğu% 39

Bu teknolojik yükseltme sadece ekipman güvenilirliğini artırmakla kalmaz, aynı zamanda tüm üretim sisteminin güvenlik marjını niteliksel olarak değiştirir.

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

haberler

Haber kategorileri

Ürün kategorileri

SON YAZILAR

-

Petrol sahalarındaki vanaların spesifik uygulama senaryoları nelerdir?

2024-06-01 -

Bir patlama durumunda çamur kapısı valfi hızlı bir şekilde kapatılabilir mi?

2024-06-02 -

Petrol sahalarında vanaların kullanım alanları nelerdir?

2024-06-10 -

Zhonglin Petrol Ekipmanlarına Hoş Geldiniz!

2024-07-08 -

SÜRGÜLÜ VANA hangi sektörlerde yaygın olarak kullanılmaktadır?

2024-09-14

Yüksek sıcaklık ve yüksek basınç altında hassas oyun: Petrol ve gaz üretiminde kapı valfi performansının dayanıklılığının kodunu çözme

-

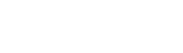

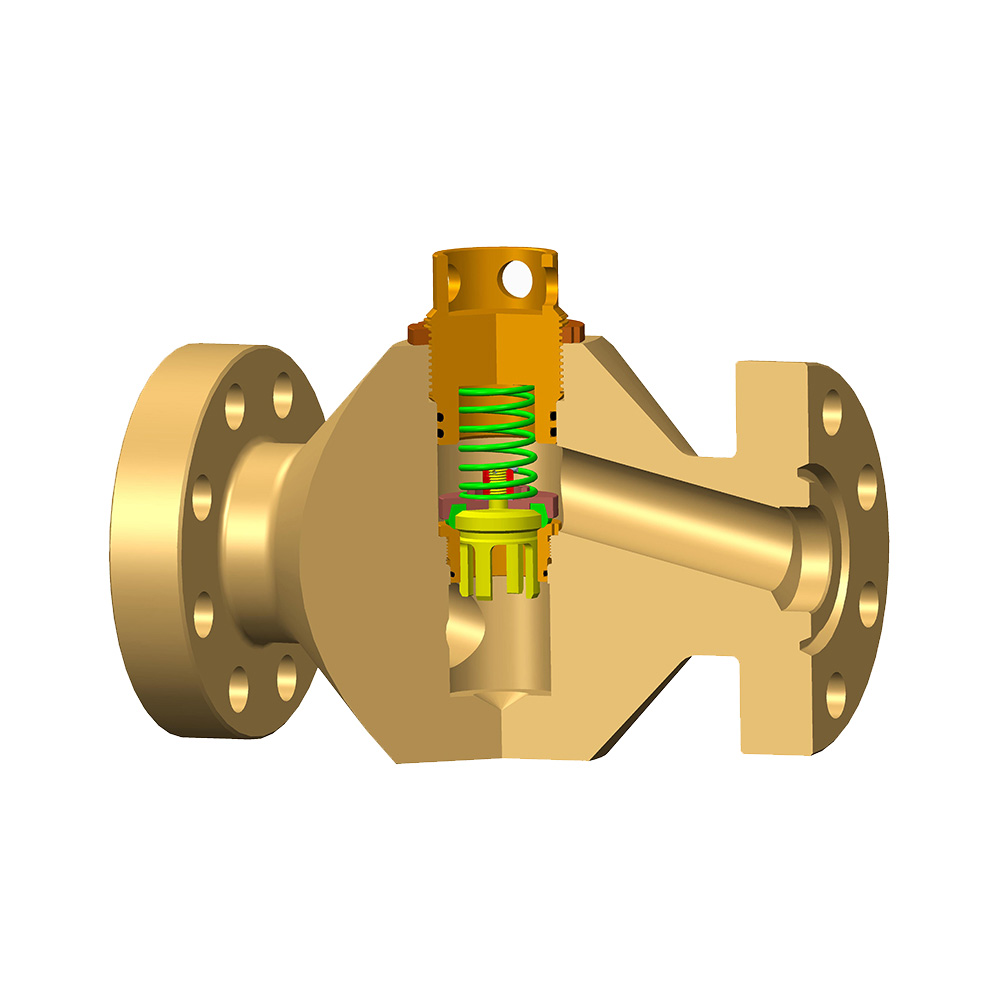

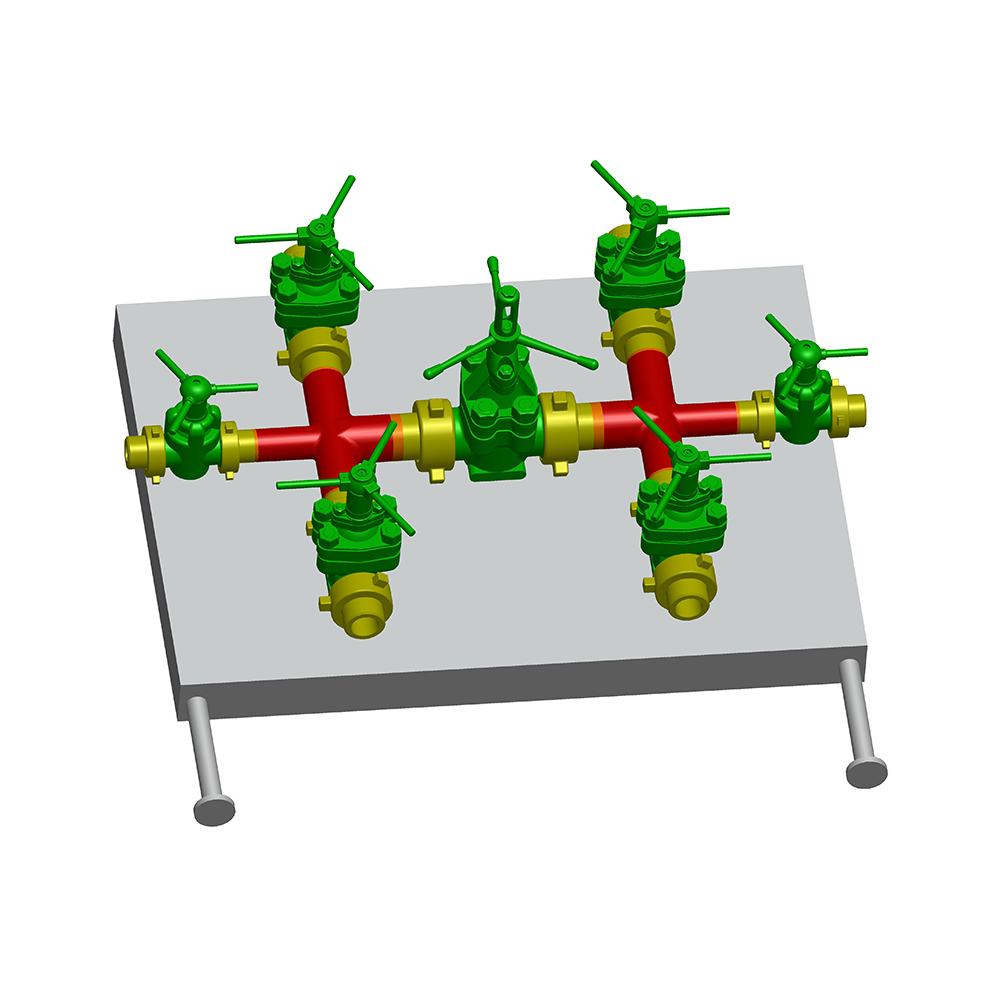

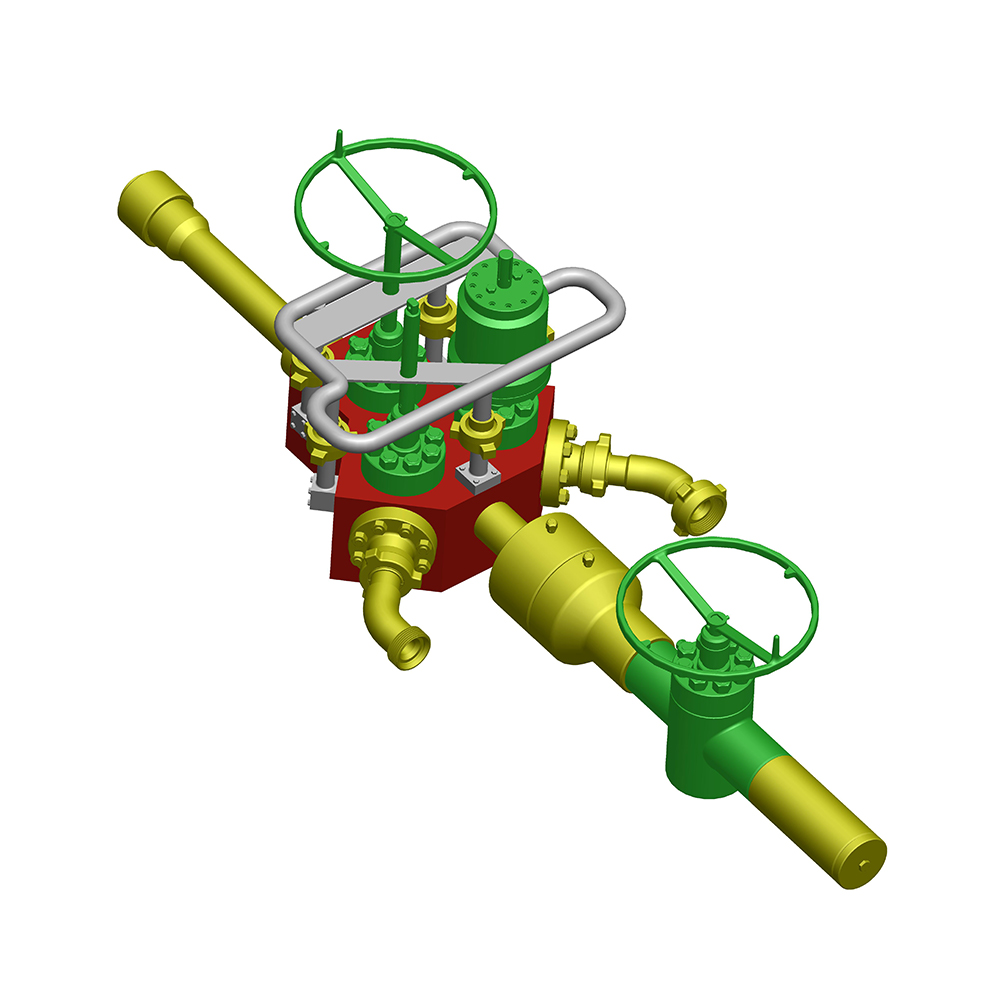

Şoklama ve Öldürme manifoldu, kuyu içindeki basıncı etkili bir şekilde kontrol edebilir ve aynı zamanda sondaj işlemi için kullanıldığında kuyudan dönen petrol gazı ve çamurun veya diğer ortamın ak...

Ayrıntıları Gör -

Şoklama ve Öldürme manifoldu, kuyu içindeki basıncı etkili bir şekilde kontrol edebilir ve aynı zamanda sondaj işlemi için kullanıldığında kuyudan dönen petrol gazı ve çamurun veya diğer ortamın ak...

Ayrıntıları Gör -

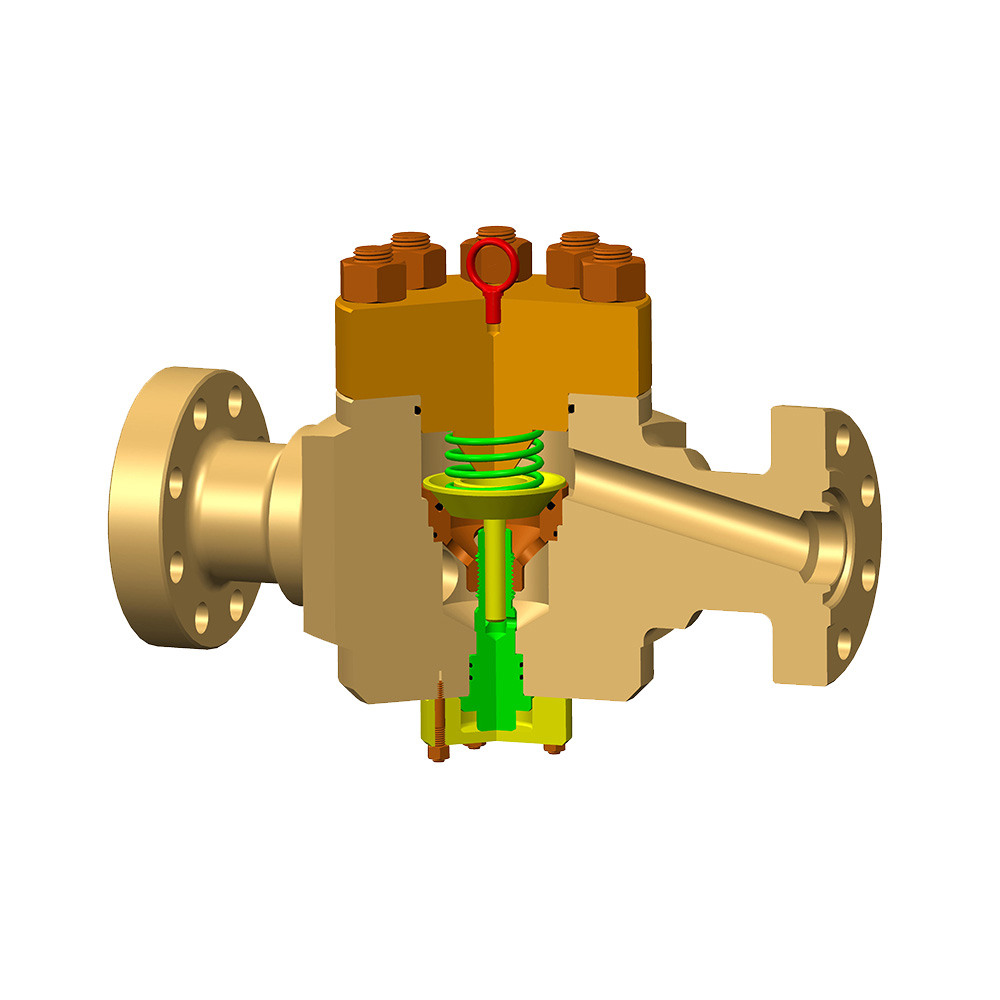

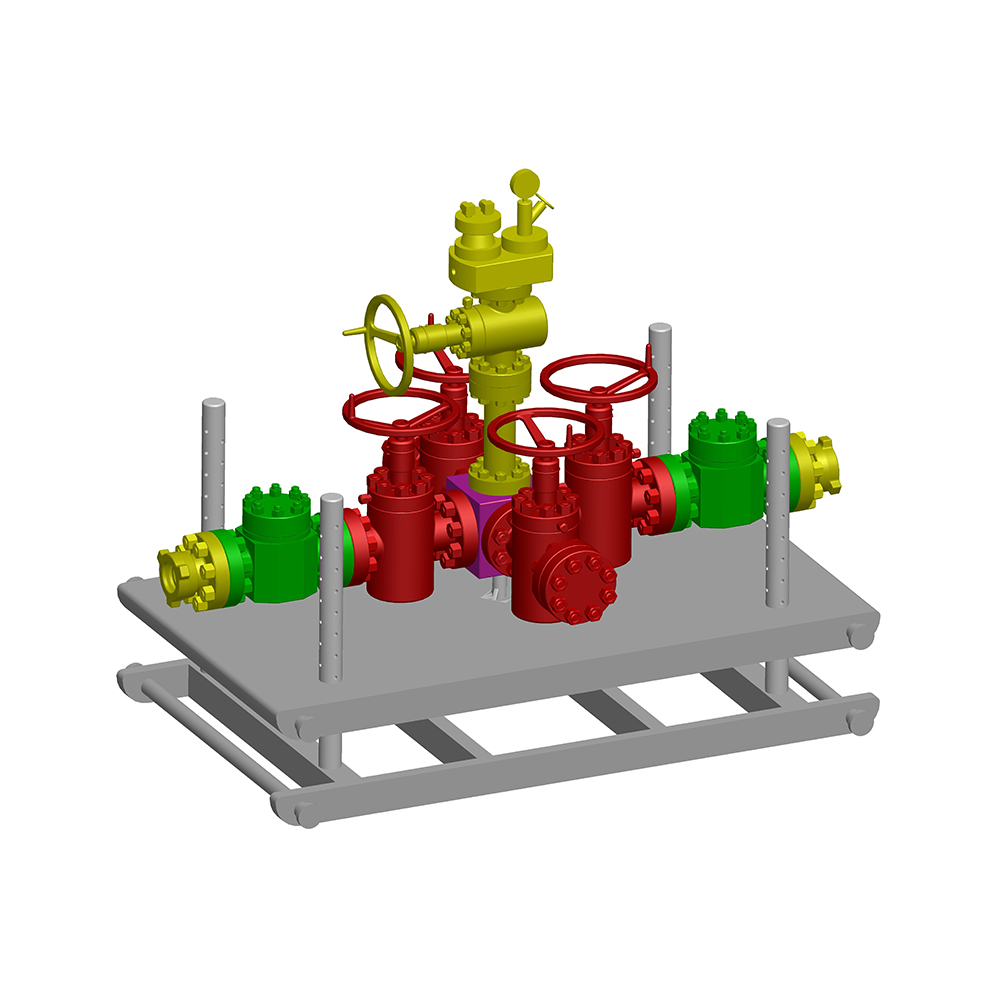

Akış başlığı boyutları:1-13/16" ~9" Basınç Değeri: 5000psi-15000psi Maksimum Çekme Derecesi: 0PSI'de 435.000 ila 1.500.000 Ibs Üst ve alt üniteler, kolay montaj ve demontaj için yük t...

Ayrıntıları Gör -

Şoklama ve Öldürme manifoldu, kuyu içindeki basıncı etkili bir şekilde kontrol edebilir ve aynı zamanda sondaj işlemi için kullanıldığında kuyudan dönen petrol gazı ve çamurun veya diğer ortamın ak...

Ayrıntıları Gör

Sorularınız için Zhonglin Destek Ekibiyle iletişime geçin

Mafya:

+86-18066199628/ +86-18805110688

E-posta:

satış[email protected] /

Add: 88 Ronghua Road Yancheng Yeni Yüksek Teknoloji Sanayi Geliştirme Bölgesi Yancheng, Çin Jinagsu Halk Cumhuriyeti