Valf valfleri petrol ve gaz üretim sistemleri, rafineri işlemleri ve yüksek basınç diferansiyelleri altında hassas sıvı akış düzenlemesi gerektiren diğer endüstriyel uygulamalar içindeki vazgeçilmez bileşenlerdir. Birincil fonksiyonları - akış hızını kontrol etmek, aşağı akış basıncını yönetmek, rezervuar hasarını önlemek ve sistem stabilitesini sağlamak - güvenilir performansa bağlıdır. Bununla birlikte, tekrar eden birkaç sorun, operasyonel verimsizliklere, güvenlik risklerine ve maliyetli kesinti sürelerine yol açarak vhoz valf işlevselliğini önemli ölçüde bozabilir.

1. Erozyon ve korozyon: Birincil rakipler

-

Sorun: Genellikle aşındırıcı katılar (kum, propant, pas) veya aşındırıcı elementler (H₂s, Co₂, klorürler) içeren yüksek hızlı sıvı akışı, boğulma valfinin iç yüzeylerine acımasızca saldırır. Bu, özellikle trim (kafes, koltuk, tıkaç) ve vücutta malzeme kaybına (erozyon) ve kimyasal bozunmaya (korozyon) yol açar.

-

Darbe: Erozyon/korozyon, boğulma valfinin hassas akış geometrisini değiştirerek akışı doğru bir şekilde kontrol etme yeteneğini azaltır. Bu şu şekilde tezahür eder:

-

Azaltılmış akış kontrolü hassasiyeti ve stabilitesi.

-

Koltukta artan sızıntı.

-

Akış özelliklerinde öngörülemeyen değişimler.

-

Aşınma aşınması basınç tutma ihlal ederse felaket başarısızlığı potansiyeli.

-

-

Azaltma: Malzeme seçimi çok önemlidir (örn. Sertleştirilmiş alaşımlar, tungsten karbür gibi seramikler, korozyona dayanıklı alaşımlar). Duvar kalınlığı ölçümü ve görsel borsescop muayenesi gibi teknikler kullanılarak düzenli inceleme esastır. Sapmalar için akış parametrelerinin (basınç düşüşü, akış hızı) izlenmesi de aşınma ilerlemesini gösterebilir.

2. Hidrat oluşumu ve balmumu/asfalten birikimi

-

Sorun: Spesifik sıcaklık ve basınç koşulları altında, özellikle su bulunan gaz baskın sistemlerde, boğulma valfinin içinde veya akış yukarı gaz hidratları (buz benzeri kristaller) oluşabilir. Benzer şekilde, ham petrol sistemlerinde, boğulma valfindeki sıcaklık düşüşleri parafin mumlarının veya asfaltenlerin valf iç kısımlarında çökelmesine ve birikmesine neden olabilir.

-

Darbe: Bu birikintiler, akış yollarını fiziksel olarak engeller, jikle valfinden akışı önemli ölçüde azaltır veya tamamen bloke eder. Bu, blokajlar yukarı akışta beklenmedik basınç artışlarına neden olursa ani üretim düşüşüne, düzensiz basınç kontrolüne ve potansiyel güvenlik tehlikelerine yol açar.

-

Azaltma: Önleme anahtardır. Jikle valfinin yukarısındaki kimyasal enjeksiyon (metanol, hidratlar için glikol; balmumu/asfaltenler için inhibitörler/dağıtıcılar) yaygındır. Yalıtım veya ısıtma yoluyla hidrat oluşum noktasının veya balmumu görünüm noktasının üzerinde sıvı sıcaklığının korunması kritiktir. Daha kolay erişim veya temizlik için tasarım hususları gerekebilir.

3. Ölçeklendirme ve mineral yatakları

-

Sorun: Çözünmüş mineraller (örn., Kalsiyum karbonat, baryum sülfat, kalsiyum sülfat) içeren üretilen sistemlerde, boğulma valfinde basınç ve sıcaklık değişiklikleri bu minerallerin çökelmesine ve iç yüzeylerde sert ölçekler oluşturmasına neden olabilir.

-

Darbe: Hidratlara/balmumuna benzer şekilde, ölçeklendirme akış alanını kısıtlar, kontrolü engeller ve akış kapasitesini azaltır. Ölçek oluşumu akış özelliklerini değiştirir ve boğucu valf mekanizmasının (örneğin, bir kök veya kafes) ele geçirmesine neden olabilir.

-

Azaltma: Yukarı akış enjekte edilen kimyasal ölçekli inhibitörler birincil savunmadır. Düzenli yıkama veya mekanik temizlik gerekebilir. Malzeme seçimi ölçeklendirme eğilimini etkileyebilir.

4. Mekanik hasar ve bileşen arızası

-

Sorun: Bu bir dizi sorunu kapsar:

-

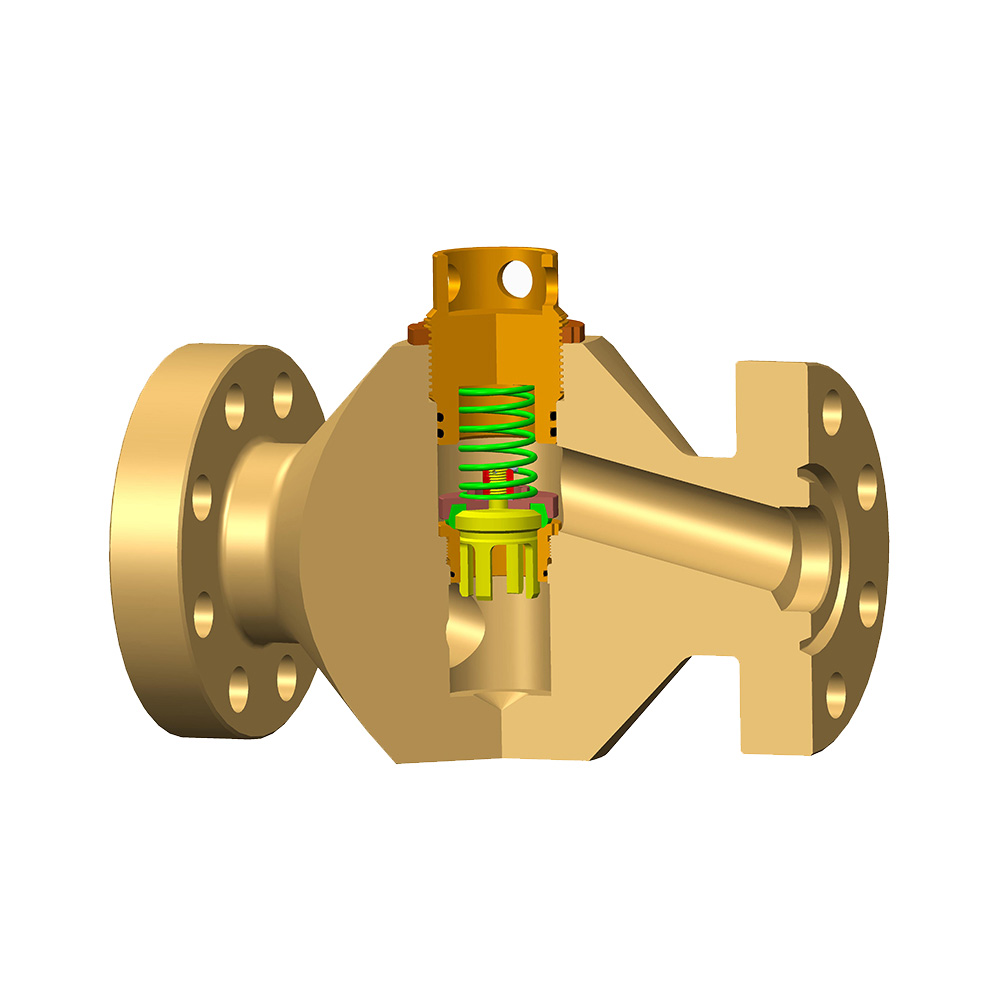

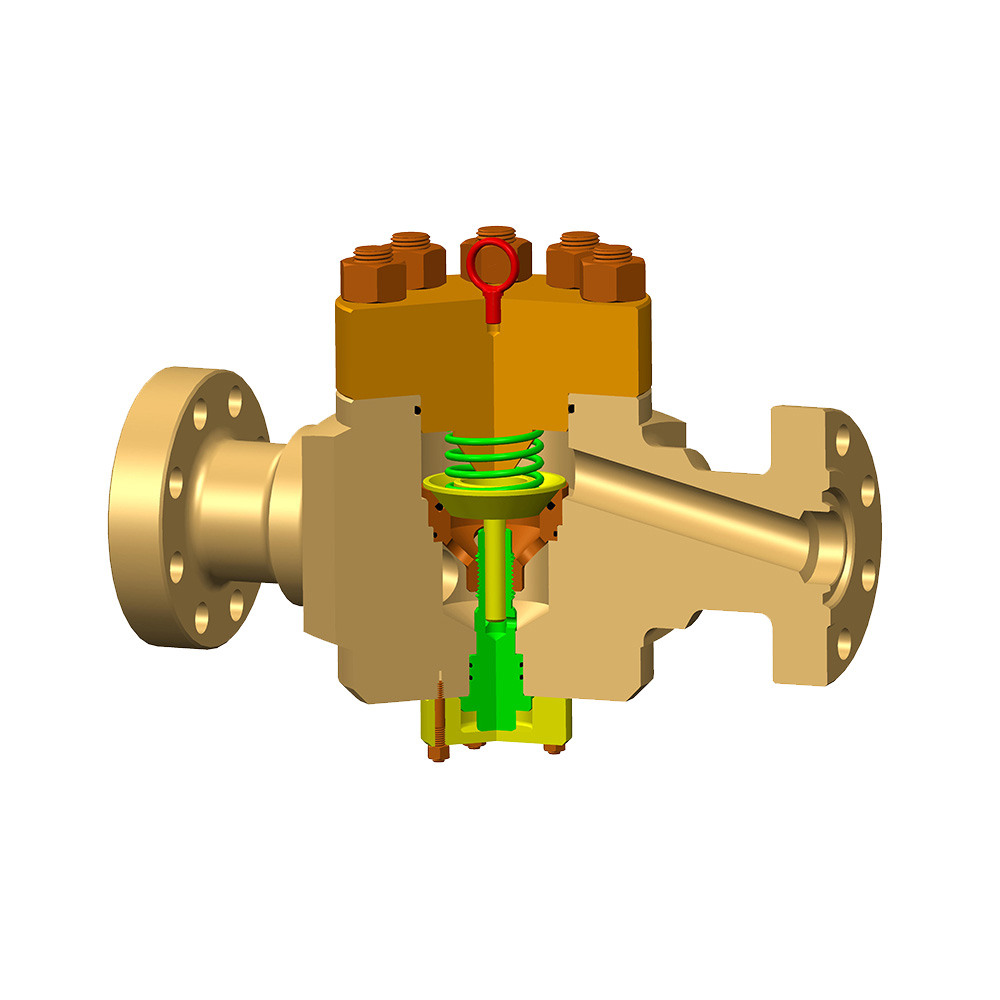

Kavitasyon: Sıvının buhar basıncının altındaki lokalize düşük basınç nedeniyle hızlı buharlaştırma ve kabarcıkların patlaması, trimin aşağı akışındaki metal yüzeyleri çukur ve aşındıran yoğun mikro jetlere neden olur.

-

Trim hasarı: Büyük katılardan etkilenen etki, çalışma sırasında aşırı kuvvet (özellikle manuel vanalarda) veya kafes yuvaları veya fiş sapları gibi bileşenlerin yorulma arızası.

-

Mühür hatası: Sıcaklık aşırı uçları, kimyasal uyumsuzluk, ekstrüzyon veya aşınma nedeniyle elastomerik veya metal contaların (O-rings, kök ambalaj, koltuk contaları) bozulması.

-

-

Darbe: Sızdırmazlık kabiliyeti (iç veya dış sızıntılar), bozulmuş hareket veya nöbet, ani kontrol kaybı, azaltılmış basınç bütünlüğü ve kavitasyondan gürültü/titreşim.

-

Azaltma: Basınç düşüş aşamalarını en aza indirmek ve kavitasyon bölgelerinden kaçınmak için uygun boyutlandırma. Kavitasyona dayanıklı trim tasarımlarının kullanımı. Çarpmayı veya aşırı sıkıntıyı önlemek için doğru çalışma prosedürleri. Uyumlu, yüksek kaliteli contalar ve düzenli yağlama/kök bakım kullanımı.

5. Harekete geçme ve kontrol sistemi sorunları

-

Sorun: Boğulma valfi konumunu kontrol eden mekanizma ile ilgili arızalar:

-

Aktüatör Sorunları: Hidrolik sızıntılar, pnömatik tedarik sorunları, motorlarda/solenoidlerde elektrik arızaları, mekanik bağlantı hatası veya dengesizliğe yol açan yetersiz aktüatör kuvveti/sertlik.

-

Konumlandırıcı/sensör hataları: Boğulma valfinin istenen ayar noktasına ulaşmasını veya sürdürülmesini engelleyen yanlış pozisyon geri bildirimi, kalibrasyon sapması veya sinyal arızası.

-

Kontrol mantığı hataları: Yazılım hataları veya salınım davranışına veya durgun tepkiye neden olan kontrol algoritmalarının uygunsuz ayarlanması.

-

-

Darbe: İstenen akış hızlarını veya baskılarını elde edememe, kontrollü süreçte dengesizlik (dalgalanmalar, salınımlar), işlem değişikliklerine gecikmiş yanıt ve işlem tutulması veya kapatma potansiyeli.

-

Azaltma: Konumlandırıcıların, sensörlerin ve kontrol döngülerinin düzenli kalibrasyonu ve testi. Aktüatörler ve güç kaynakları üzerinde önleyici bakım. Uygun ayar ve teşhis ile sağlam kontrol sistemi tasarımı.

Değer bozulmuş performansın sonuçları

Bir boğulma valfi bu sorunlardan dolayı düşük performans gösterdiğinde, sonuçlar bileşenin kendisinin ötesine uzanır:

-

Üretim Kayıpları: Optimal akış hızlarını koruyamama, geliri doğrudan etkiler.

-

Güvenlik Tehlikeleri: Kontrolsüz akış, basınç dalgalanmaları, sızıntılar veya hidrat tıkanmaları personel ve ekipman için önemli riskler oluşturmaktadır.

-

Rezervuar Hasarı: Yanlış basınç kontrolü kum üretimine, su konmaya veya oluşum hasarına yol açabilir.

-

Artan bakım maliyetleri: Sık onarımlar, parça değiştirmeler ve planlanmamış kapatmalar maliyetlidir.

-

Sistem İstikrarsızlığı: Düzensiz jikle valf davranışı tüm üretim sürecini veya boru hattı sistemini dengesizleştirebilir.

Proaktif yönetim anahtardır

Güvenilir boğulma valfi performansının sağlanması, şunlara odaklanmış proaktif bir yaklaşım gerektirir:

-

Uygun Seçim: Eşleşen valf tipi (kafes, iğne, çok aşamalı), trim malzemesi ve boyutu belirli servis koşullarına (sıvı özellikleri, basınçlar, sıcaklıklar, katı içeriği).

-

Sağlam İzleme: Potansiyel problemleri erken gösteren sapmaları tespit etmek için anahtar parametrelerinin (yukarı akış/akış aşağı basınçları, akış hızı, valf konumu, sıcaklık) izleme.

-

Önleyici Bakım: İç muayeneler ve fonksiyonel testler dahil olmak üzere hizmet şiddetine dayalı düzenli inceleme programlarının uygulanması.

-

Etkili Kimyasal Programlar: Korozyon, hidrat, ölçek ve balmumu/asfaltenler için inhibitörlerin uygun uygulanması ve izlenmesi.

-

Operatör Eğitimi: Personelin doğru çalışma prosedürlerini anlamasını ve boğulma valfi sorunlarının erken belirtilerini tanıyabilmesini sağlar.

Bu yaygın sorunları tanıyarak ve gayretli izleme ve bakım stratejileri uygulayarak, operatörler valf güvenilirliğini önemli ölçüde artırabilir, süreç performansını optimize edebilir ve kritik akış kontrol sistemlerinin güvenliğini ve uzun ömürlülüğünü sağlayabilir. .