Valf valfleri kritik endüstriyel süreçlerde, özellikle petrol ve gaz üretimi, rafineri ve kimyasal işleme içinde hayati bileşenlerdir. Birincil fonksiyonları - önemli basınç farklılıklarında akış hızlarını ve akış aşağı basınçlarını kontrol etmek - tutarlı, öngörülebilir performans gerektirir. Optimal güvenilirlik ve uzun ömürlülük elde etmek, birbiriyle ilişkili çok sayıda faktörü anlamaya ve yönetmeye bağlıdır.

1. Tasarım ve Malzeme Seçimi:

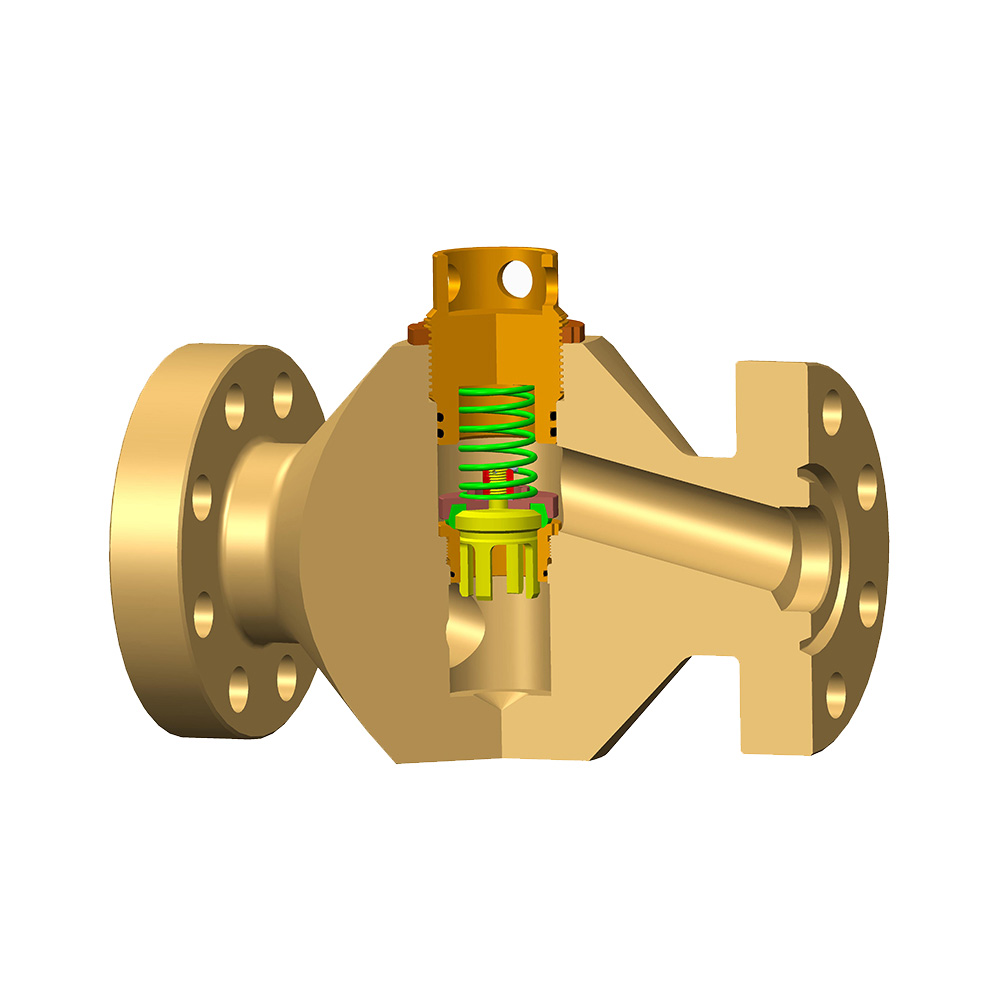

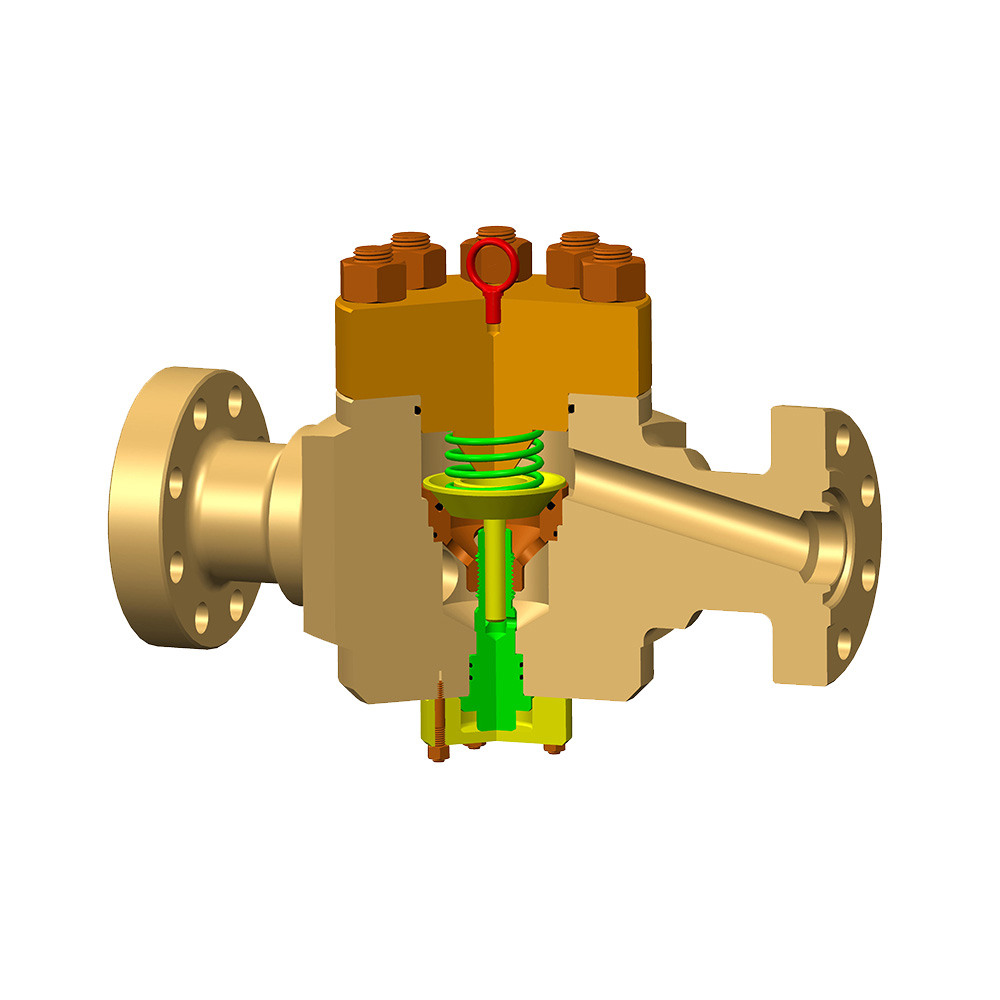

- Trim Tasarım ve Malzemeler: Trim (koltuk, kafes, fiş) en şiddetli koşulları yaşar. Malzeme seçimi erozyona (kumdan, propanttan), korozyona (H2S, CO2, klorürler, asitler) ve kavitasyon hasarına direnmelidir. Sertleştirilmiş alaşımlar (örneğin, tungsten karbür, stellite), süper dubleks paslanmaz çelik veya özel kaplamalar genellikle gereklidir. Trim geometrisi (örn., Çok aşamalı, kıvrımlı yol) akış kontrol hassasiyetini, gürültü azaltmayı ve erozyon azaltmayı doğrudan etkiler.

- Vücut malzemesi: Sistem basıncına, aşırı sıcaklıklara ve aşındırıcı sıvılara dayanmalıdır. İşlem ortamı ile uyumluluk çok önemlidir.

- Harekete geçme mekanizması: Manuel, hidrolik, pnömatik veya elektrik olsun, aktüatör trimi önemli akış kuvvetlerine karşı güvenilir bir şekilde konumlandırmalı ve yeterli tork/itme sağlamalıdır. Yanıt süresi ve arıza güvenli gereksinimleri seçimi etkiler.

2. Süreç koşulları:

- Akışkan bileşimi: Sıvının doğası (gaz, sıvı, çok fazlı, katı içeriği) davranışı büyük ölçüde etkiler. Aşındırıcı katılar (kum, proppant) erozyonu hızlandırır. Aşındırıcı bileşenler (H2S, CO2, O2, klorürler) spesifik metalurjiyi gerektirir. Ölçeklendirme veya hidrat oluşumu hareketi engelleyebilir.

- Basınç Diferansiyel (ΔP): Valf üzerindeki basınç düşüşünün büyüklüğü, akış kontrolü için birincil sürücüdür. Yüksek ΔP erozyon, kavitasyon ve gürültü üretimini şiddetlendirir. Performans genellikle belirli ΔP aralıklarında tanımlanır.

- Akış hızı ve hız: Son derece yüksek akış hızları, özellikle katı maddelerle erozyonu yoğunlaştırır. Tersine, çok düşük akış hızları oturma sürtünmesini güvenilir bir şekilde aşmayabilir.

- Sıcaklık: Malzeme mukavemetini, korozyon oranlarını, ölçeklendirme/parafin birikimi potansiyelini ve conta bütünlüğünü etkiler.

- Boğulma Etkisi: Kritik akışın elde edilmesi (akış aşağı basınç değişikliklerinin yukarı akış akışını etkilemediği durumlarda), gazlar için yukarı akış basıncına göre spesifik ΔP koşulları gerektirir. Valf döşeme bu geçişi etkiler.

3. Operasyonel uygulamalar:

- Konumlandırma: Valfi en uygun kontrol aralığında çalıştırmak çok önemlidir. Tam açık/kapalı pozisyonlara yakın sık bisiklet veya uzatılmış dönemler aşınmayı hızlandırabilir ve kontrol stabilitesini azaltabilir.

- Kum Yönetimi: Etkili yukarı akış kum kontrolünün (çakıl paketleri, ekranlar) veya erozyona dayanıklı döşeme uygulanması, erken başarısızlığın en yaygın nedenini önemli ölçüde azaltır.

- Korozyon Kontrolü: Korozif elementler mevcut olduğunda uygun kimyasal inhibisyon programları (örn. Korozyon inhibitörleri, oksijen temizleyicileri, biyositler) hayati önem taşır.

- Kavitasyondan kaçınma: Yerelleştirilmiş buhar kabarcığı çöküşünün yüzey hasarına neden olduğu koşulları en aza indirmek, aşamalı basınç azaltma için tasarlanmış trim gerektirir.

- Enstrümantasyon doğruluğu: Performans sapmalarının hassas kontrol ve izlenmesi için yukarı ve aşağı akış ve akış aşağı güvenilir basınç ve akış ölçümleri gereklidir.

4. Kurulum ve Devreye alma:

- Boru hizalaması: Yanlış hizalama, valf gövdesini ve aktüatörünü vurgular, erken aşınmaya veya sızıntılara yol açar.

- Akış yukarı/aşağı akış boruları: Yukarı akış (tipik olarak 5-10 boru çapı) yeterli düz çalışma uzunlukları, doğru kontrol için valfe girerek kararlı, bulanık olmayan akış sağlar.

- Devreye alma prosedürleri: Başlangıçtan önce çizgilerin uygun şekilde yıkanması, kaynak cürufunu, enkazları ve küçük deliklere zarar verebilen veya tıkayabilen kirleticileri kaldırır. Kademeli basınçlandırma ve bisiklet kontrolleri ihtiyatlıdır.

- Kalibrasyon: Konumlandırıcıların ve kontrol sinyallerinin doğru bir şekilde kalibre edilmesini sağlamak doğru trim konumlandırması için temeldir.

5. Bakım ve İzleme:

- Öngörücü bakım: Titreşim analizi, akustik izleme (sızıntılar/kavitasyon için) ve performans trend (izleme akışına karşı pozisyon veya gerekli aktüatör basıncı ile zamana karşı zamana karşı) gibi tekniklerin kullanılması, felaket başarısızlığından önce bozulmayı tespit edebilir.

- Önleyici bakım: Çalışma saatlerine veya izlenen koşullara dayalı olarak planlanan denetimler, mühür değiştirme ve proaktif trim yenileme/değiştirme yüksek güvenilirlik işlemleri için kritik öneme sahiptir.

- Diagnostics: Çıkarılan bileşenler üzerinde kapsamlı başarısızlık analizi, kök nedenleri (örneğin, akış anomalisini, korozyon tipini gösteren spesifik erozyon paterni) ve gelecekteki malzeme seçimini veya operasyonel prosedürleri iyileştirme için paha biçilmezdir.

- Yedek Parça Stratejisi: Kritik yedek parçaların korunması (contalar, spesifik trim bileşenleri) arıza süresini en aza indirir.

Jikle valf performansını optimize etmek tek bir gümüş mermi ile ilgili değildir; Bu bir sistem yaklaşımı. Belirli, genellikle sert süreç koşullarına göre uyarlanmış titiz tasarım ve malzeme seçimi ile başlar. Çalışkan operasyonel uygulamalar, hassas kurulum ve izleme ve proaktif müdahale üzerine inşa edilmiş sağlam bir bakım stratejisi eşit derecede hayati önem taşır. Bu faktörlerin - sıvı aşındırma ve basınç düşüşünden büyüklükten tasarımı ve bakım protokollerini düzeltmek için nasıl olduğunu anlamak - ara bağlantı ve etki aşınması, kontrol stabilitesi ve nihai ömrü, mühendislere güvenilirliği, güvenlik ve operasyonel verimliliği en üst düzeye çıkarma güçlerini güçlendirir. Herhangi bir yönü ihmal etmek, tüm sistemin bütünlüğünü tehlikeye atabilir ve maliyetli kesinti veya güvenlik tehlikelerine yol açabilir. .